Centro de Diseño de MEMS

La tecnología de Microelectrónica es la plataforma fundamental para el desarrollo de los circuitos integrados (CI´s) de silicio. Esta misma plataforma tecnológica es la nodriza de todas las tecnologías capaces de desarrollar nuevos sensores, actuadores e infinidad de microcomponentes, cuyas aplicaciones demandan cada vez nuevos materiales y mejores técnicas de fabricación para adaptarlos a las crecientes aplicaciones específicas. En nuestras tecnologías se utilizan materiales biocompatibles y diversas etapas de fabricación para el desarrollo de prototipos BioMEMS. Se presentarán algunos proyectos académicos y/o de investigación en fase de desarrollo. Algunas imágenes de los dispositivos fabricados y videos pueden ser consultados en las redes sociales del Centro de Diseño MEMS INAOE.

El CD-MEMS INAOE ofrece una plataforma académica y tecnológica para el desarrollo de BioMEMS, utilizando el Laboratorio de Microelectrónica y el Laboratorio de Innovación en MEMS (LI-MEMS INAOE). Para lograr el desarrollo e innovación en tecnologías de microcomponentes (sensores y actuadores), es necesario utilizarar dos técnicas fundamentales de fabricación: el micromaquinado de volumen y el micromaquinado de superficie. Una tecnología de fabricación de microcomponentes debe proveer la capacidad de definir elementos mecánicos que puedan quedar suspendidos en regiones definidas, teniendo como soporte mecánico cuando menos un ancla (material estructural en contacto físico con el sustrato). En la fabricación de la primera generación de microestructuras para aplicaciones médicas, se utilizó el micromaquinado superficial con polisilicio, para esta tecnología el tipo de sustrato no es un elemento crítico, ya que únicamente se le requiere como soporte mecánico, esta es la base para el desarrollo de los BioMEMS. Para estos propósitos, el CD MEMS INAOE cuenta con software de diseño y simulación (CAD) tal como Coventor, Ansys y Tanner, entre otros.

A continuación, se presentan algunos desarrollos tecnológicos. Todas las mascarillas con película de cromo, que se utilizan en todos los proyectos de fabricación, se producen con la infraestructura del LI-MEMS INAOE.

1. Tecnología PolyMEMS INAOE®.

El proceso PolyMEMS–INAOE® (con registro de marca ante el IMPI) permite la fabricación de microestructuras usando películas delgadas de polisilicio dopado (Silicio policristalino, poly-Si) como material estructural. El proceso completo utiliza cinco materiales y nueve niveles de mascarillas; obleas de silicio cristalino con orientación (100) como soporte mecánico; dos niveles de película estructurales de Polisilicio, una capa fija al sustrato que se utiliza como electrodo de polarización, y un nivel suspendido para la fabricación de monitores mecánicos, sensores y actuadores principalmente; se utiliza vidrio de fosfosilicato (PSG) como material de sacrificio (o soporte mecánico temporal), aluminio (Al) como material de interconexión eléctrica, y dióxido (SiO2) y nitruro (Si3N4) de silicio como aislantes eléctricos. Los diferentes materiales utilizados en el proceso de fabricación PolyMEMS-INAOE® se muestran en la tabla siguiente:

| Material | Función | Grosor [?m] | Mnemónico |

| SiO2 | Aislante Eléctrico | 0.1 | óxido |

| Si3N4 | Aislante Eléctrico | 0.1 | nitruro |

| poly-Si | Material Estructural 1 | 0.5 | poly-Si 1 |

| PSG | Soporte Mecánico Temporal 1 | 2.0 | PSG 1 |

| poly-Si | Material Estructural 2 | 2.0 | poly-Si 2 |

| PSG | Soporte Mecánico Temporal 2 | 1.5 | PSG 2 |

| poly-Si | Material Estructural 3 | 1.5 | poly-Si 3 |

| PSG | Dieléctrico | 1.5 | PSG 3 |

| Al | Interconexión Eléctrica | 3.5 | metal |

Entre los parámetros mecánicos principales de las películas de silicio policristalino obtenidos mediante este proceso se pueden mencionar: i) esfuerzos residuales intrínsecos < ±20MPa, y ii) gradientes de esfuerzos residuales < ±10MPa/µm, los cuales se encuentran dentro del rango establecido en el estado del arte.

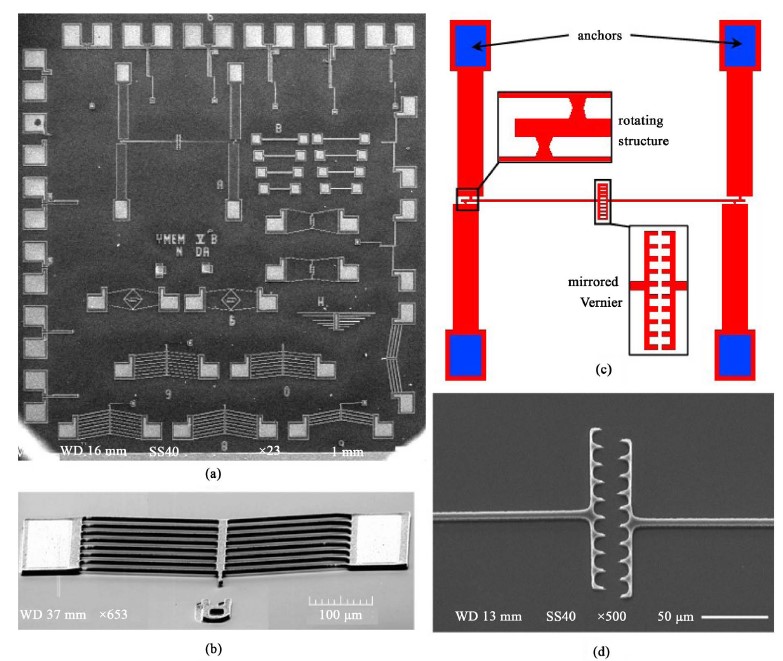

Con esta tecnología se ha diseñado un proceso de integración PolyMEMS-CMOS con las siguientes características. Proceso MEMS modular genérico con dimensión característica de 1.0 micras. Se utiliza una estrategia de integración de microcomponentes tipo intra-CMOS, a base de cavidades en silicio para evitar tecnologías de planarización. El ciclo térmico no rebasa la temperatura de 1000C, demostrando que no afecta las curvas características Id-Vg de los transistores CMOS. La Fig. 1 ilustra algunos aspectos de fabricación y caracterización mecánica de las mocroestructuras fabricadas con polisilicio.

|

|

Fig. 1 A) Micrografía SEM del chip de Prueba PolyMEMS V para la fabricación y caracterización mecánica de los prototipos. B) Micrografía SEM de una estructura tipo Chevron con 8 pares de elementos suspendidos. C) Patrón geométrico de la estructura de prueba mecánica tipo Vernier. D) Micrografía SEM del elemento de lectura de esfuerzos mecánicos en arreglo “peine”, del dispositivo de análisis tipo Vernier. |

| Referencia: Álvarez, C.R.B., Aranda, M.L., Jácome, A.T., Moreno, M.M., Reyes, J.M., Islas, C.Z. and Arriaga, W.C. (2016) A Generic MEMS Fabrication Process Based on a Thermal Budget Approach. Journal of Electronics Cooling and Thermal Control, 6, 97-107. http://dx.doi.org/10.4236/jectc.2016.62009 |

2. Microelectrodos 3D de silicio.

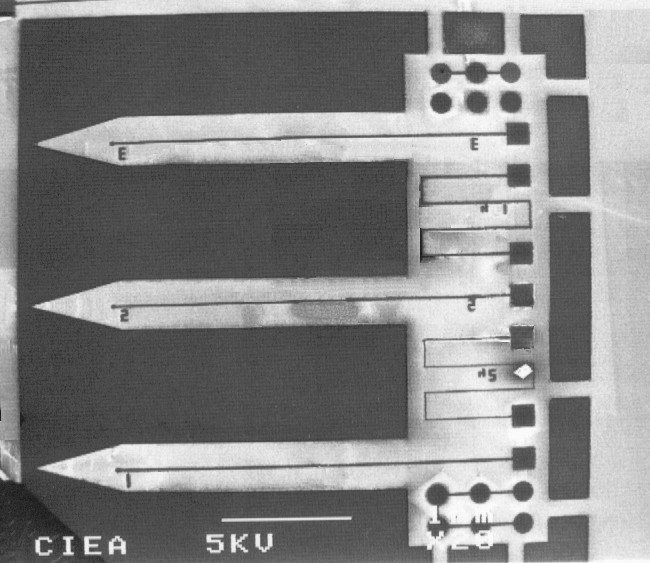

El uso de microelectrodos para el registro extracelular de las señales bioeléctricas generadas en el interior de los tejidos excitables (neuronas), es una de las técnicas más importantes para el estudio del sistema nervioso central y periférico a nivel celular. Se ha demostrado que el uso de las técnicas de fabricación de circuitos integrados permite obtener microelectrodos 3D (MEP’s) con un alto grado de control en las dimensiones, geometría y distancia inter-electrodos de las áreas de registro, así como un perfil de inserción afilado y paredes uniformes y libres de rugosidades. En este documento, se presentan las diversas características estructurales 3D y eléctrica básicas de los dispositivos fabricado.

A partir del proceso de fabricación desarrollado, utilizando micromaquinado de volumen de silicio (1 0 0), con una solución acuosa de hidróxido de potasio (KOH), se definen las flechas de silicio, las pistas de interconexión y los sitios de registro se definen utilizando capas delgadas de titanio. En la micrografía SEM de la Fig. 2, se muestra un microelectrodo de 3 puntas, cada una con mil micras de longitud y 150 micras de grosor. Los sitios de registro tienen un diámetro de 16 micras.

|

| Fig. 2 Micrografía SEM de un microelectrodo de silicio con 3 puntas. |

| Referencia: J. Aragón y W. Calleja, “Fabricación y caracterización eléctrica de microelectrodos de silicio para registro de señales nerviosas”, Rev. Mex. Ing. Biomédica, Vol. XXIV, Núm. 2, págs.. 126 – 134, Sept. 2003 |

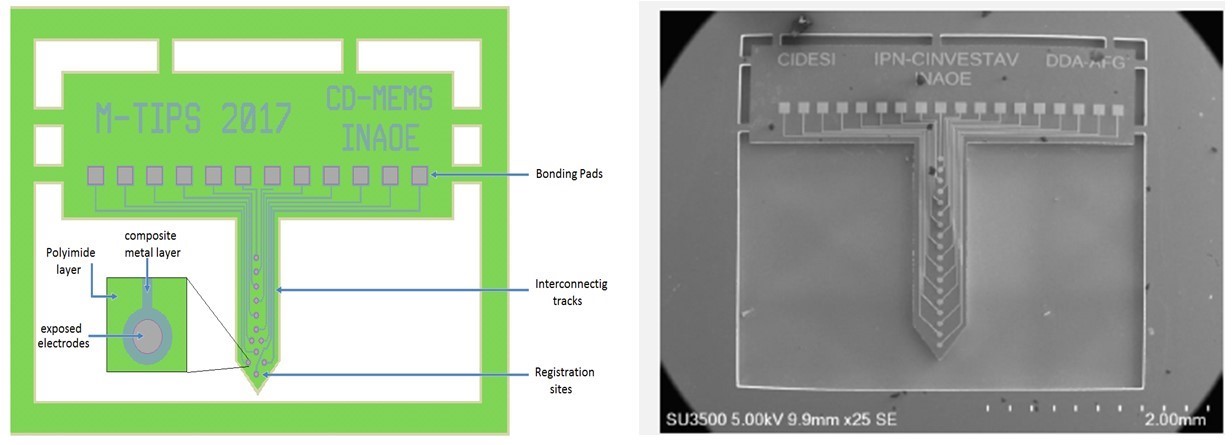

Actualmente se desarrolla en su etapa final, la fabricación de microelectrodos de silicio, tercera generación, con la colaboración del Dr. Ranier Gutiérrez del Instituto del Apetito, CINVESTAV IPN. Los electrodos se diseñaron contemplando amplia versatilidad, con longitudes de 1 a 6 milímetros, con número de sitios de registro de 12 a 32, ver Fig. 3.

|

| Fig. 3 Patrón geométrico y micrografía SEM de la tercera generación de Microelectrodos de silicio, etapa de fabricación 2022. |

El grabado profundo (3D) de las flechas se desarrolla utilizando el sistema de grabado por plasma de alta energía (Deep Reactive Ion Etching) modelo DRIE SLR 770 ICP de Plasmatherm, a base de la técnica de grabado Bosch. Este sistema de grabado seco se ubica en el LI-MEMS INAOE, ver Fig. 4.

|

| Fig. 4 Sistema de grabado por plasma de alta energía (Deep Reactive Ion Etching) modelo DRIE SLR 770 ICP de Plasmatherm. |

| Referencia: Adriana Martínez G., “Fabricación de microelectrodos a base de silicio para el registro de señales neuronales extracelulares”, Tesis de Maestrría en Electrónica, INAOE, 2023. |

3. Sensores Capacitivos para aplicaciones biomédicas.

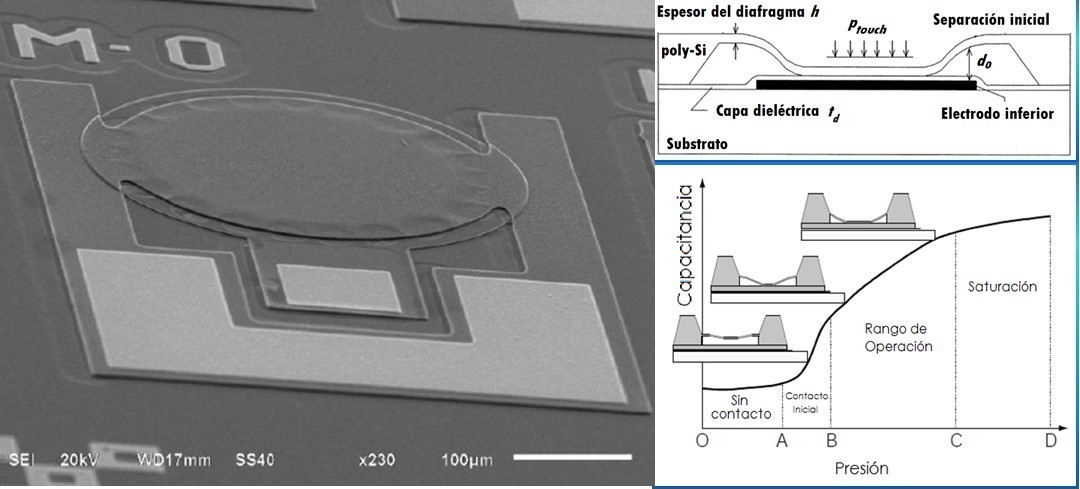

En este proyecto tecnológico se realizó el diseño, modelado y fabricación de capacitores dinámicos, en modo contacto (TMCPS) fabricados con micromaquinado superficial a base de películas delgadas, alternativamente polisilicio o aluminio, como electrodo dinámico superior, para su uso en esquemas L-C inalámbricos, incluyendo inductores planos. Las aplicaciones biomédicas se desarrollan cubriendo estos dispositivos con una película delgada de poliimida biocompatible. La novedad consiste en que los capacitores son diseñados con una cavidad planar soportada por una estructura rígida. Además, los dispositivos micromecánicos se diseñaron con un modelo compuesto que incluye la membrana superior suspendida con un recubrimiento de poliimida, para un sensado real preciso. La geometría de los electrodos puede ser circular o rectangular, con dimensiones laterales o diámetro de 400 micras. La micrografía SEM en la Fig. 5 muestra un capacitor dinámico fabricado, donde la separación de los electrodos es de 1.0 micrómetros, de acuerdo con el diseño, el electrodo inferior fijo es recubierto con una capa de 0.2 micrómetros de óxido de silicio y el resto del dieléctrico es aire, para permitir el desplazamiento vertical de la placa superior.

|

| Fig. 5 Capacitor hermético tipo TMCPS para medir presión en medios biológicos. A la derecha se ilustra con una micrografía SEM el esquema dinámico del electrodo superior, dando como respuesta un cambio en capacitancia en función de la presión. |

| Referencia: D. Díaz et. Al, “Hermetic capacitive pressure sensors for biomedical applications”, Microelectronics International 33/2 (2016) 79–86, ISSN 1356-5362, DOI 10.1108/MI-05-2015-0046 |

4. Sensores de presión cardiaca.

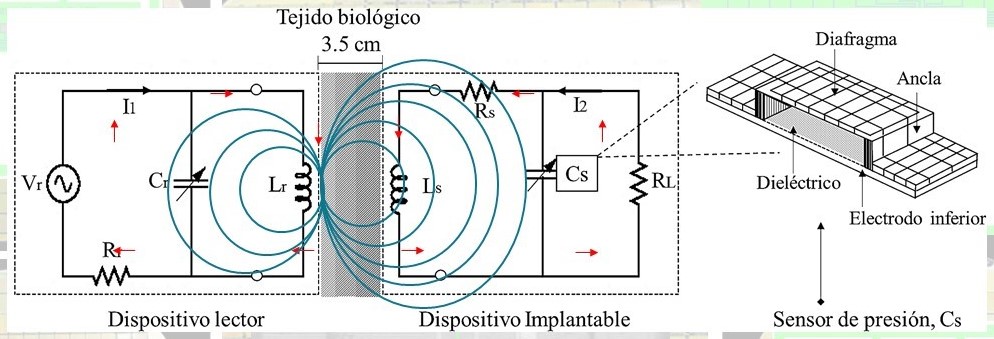

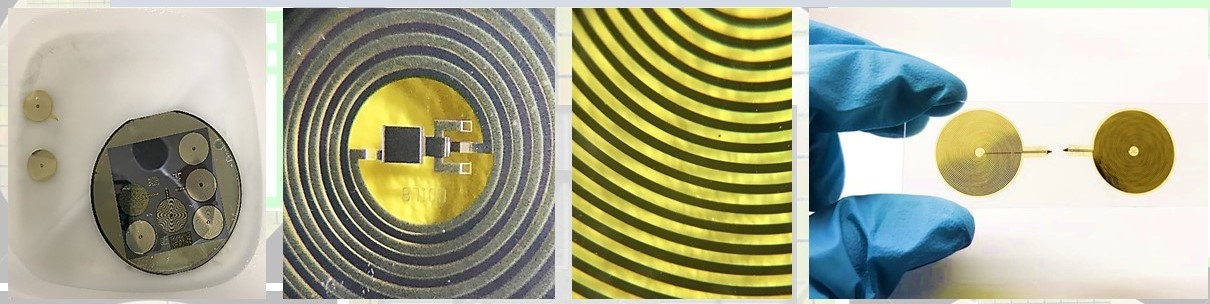

En este proyecto se desarrolla a nivel experimental un sistema sensor capacitivo TMCPS inalámbrico para monitorear presión cardiaca en modo implantable. El arreglo fabricado consiste de un esquema LC implantable con un módulo lector externo, validado a nivel prototipo. El esquema novedoso consta de un circuito pasivo implantable fabricado para insertarse en un área restringida de 2x2 cm2 en el ventrículo izquierdo, consiste de un arreglo paralelo con dos capacitores TMCPS interconectados con un inductor integrado en dos niveles optimizados para magnificar su potencia de radiación. El esquema inalámbrico implantable fue modelado para alinearse con un módulo lector externo, a una frecuencia central de 13.56 Mz, cubriendo regulaciones IEEE para evitar daño al tejido biológico, transmitiendo su señal a través de 3.5 cm de tejido biológico hacia el circuito RLC lector externo. E sistema fue fabricado con una aproximación novedosa de micromaquinado superficial, explotando la tecnología PolyMEMS INAOE con una variante de electrónica flexible. La Fig. 6 presenta detalles de este prototipo completo.

|

|

| Fig. 6 Superior, Circuito LCR modelado para implantase en el ventrículo izquierdo. Inferior, Sistema de electrónica flexible fabricado en sustrato delgado de poliimida, en la segunda imagen se muestra el esquema L-C en el centro de la bobina con doble nivel. A la derecha se muestran dos dispositivos sobre vidrio portaobjeto. |

| Referencia: N. Hernández et. Al, “Design and Simulation of an Integrated Wireless Capacitive Sensors Array for Measuring Ventricular Pressure”, Sensors 2018, 18, 2781; doi:10.3390/s18092781 |

5. Superficies de alto índice en silicio (1 0 0) para fabricar dispositivos dependientes de la orientación superficial.

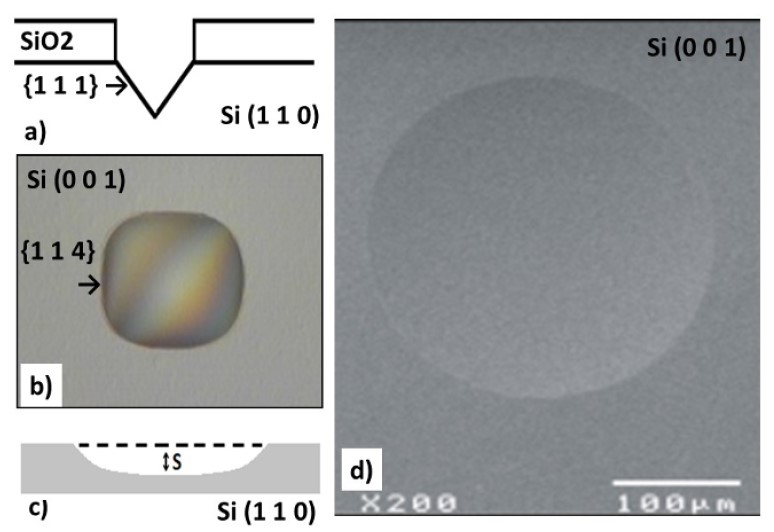

Se utiliza la técnica de micromaquinado de volumen en silicio monocristalino (1 0 0), utilizando un procedimiento novedoso para obtener microcavidades asféricas con sagita mejorada. Usualmente estas microestructuras, en procedimiento básico, se utilizan en óptica integrada como microlentes, para procesar imágenes en el rango visible. Mediante un procedimiento con doble fotolitografía concéntrica y alineada con el plano principal (1 1 0), utilizando cuatro etapas de micromaquinado, se obtienen novedosas cavidades asféricas con superficies de alto índice para aplicaciones en física de superficies y dispositivos luminiscentes dependientes de la orientación cristalina. En la Fig. 7 se ilustra el procedimiento general para la obtención de las cavidades asféricas en silicio monocristalino. En general los diámetros de las cavidades son mayores que 200 micras y la sagita resultante es aproximadamente 12 micras, dependiendo de parámetros generales de grabado químico.

|

| Fig. 7 Procedimiento general de grabado de las cavidades asféricas con sagita S. La estructura final se muestra en el inciso d). |

| Referencia: Calleja-Arriaga, W. (2021). Silicon Micro-Lenses Based on Multi-step Lithography: New possibilities for Integrated Optics and Surface Sciences. Academia Letters, Article 2756. https://doi.org/10.20935/AL2756 |

6. La propuesta tecnológica.

El CD-MEMS INAOE se apoya en la infraestructura de los Laboratorios de Microelectrónica y LIMEMS para ofrecer los siguientes servicios a la Industria y Academia en los tópicos de Tecnología de fabricación de CI’ y MEMS:

- Diseño y Fabricación de prototipos MEMS.

- Caracterización Funcional de MEMS a Nivel Oblea.

- Centro de Entrenamiento para los demás miembros de la Red Nacional de CD-MEMS.

- Entrenamiento tecnológico.

- Cursos y conferencias técnicas.

- Conferencias de divulgación de la ciencia y tecnología.

El CD-MEMS es la sede principal de los Diplomados en MEMS Y BioMEMS que se ofrece anualmente a nivel nacional.

El evento anual principal tiene por título:

“Taller Nacional de MEMS: Promoción de las vocaciones en Ingeniería Biomédica”. Este taller virtual se desarrolla en 40 horas, durante 3 semanas aproximadamente, se ofrece principalmente a los estudiantes de educación superior y profesionales en disciplinas relacionadas. La información general se encuentra en: https://cdmemsinaoe.blogspot.com/

Contacto: Dr Wilfrido Calleja Arriaga wcalleja@inaoep.mx

Dirección: Luis Enrique Erro # 1, Tonantzintla, Puebla, México C.P. 72840 Teléfono: (222) 266.31.00 Contacto: difusion@inaoep.mx

Esta obra está licenciada bajo una Licencia Creative Commons Atribución-No Comercial-Sin Obras Derivadas 2.5 México